English version

English version

Verschwendung vermeiden, Kosten reduzieren und Prozesse beschleunigen. Das Ganze fehlerfrei bei hoher Wertschöpfung und geringen Beständen. Wer will das nicht? Für modern geführte Unternehmen geht es heute darum, flexible Wertschöpfungsprozesse mit kurzen Reaktionszeiten und niedriger Kapitalbindung zu realisieren. Dabei kommt vor allem der Flexibilität hinsichtlich Losgrößen und Varianten besondere Bedeutung zu. Wir verknüpfen neue Beratungsansätze aus den Bereichen Lean Production und Six Sigma mit bewährten Gestaltungsansätzen zur Struktur- und Prozessoptimierung. Insgesamt können dabei die operativen Spitzenleistungen zu den folgenden vier Erfolgsfaktoren zusammengefasst werden:

Die Einführung einer schlanken Produktion setzt jedoch ein hohes Maß an Erfahrung im Zusammenspiel zwischen Produktstrukturen und Wertschöpfungsstruktur voraus. Nur so lassen sich tiefgreifende Verbesserungen erzielen. So lassen sich beispielsweise deutliche Produktivitätssteigerungen (10 bis 30%), Bestandssenkungen (20 bis 40%) oder Lieferzeitverkürzungen (20 bis 50%) realisieren. Konkrete Fragestellungen, die sich im Themenfeld Produktion und Logistik häufig stellen, sind beispielsweise:

Es reicht dabei nicht, nur die richtigen Werkzeuge, Methoden und Grundsätze der schlanken Produktion einzuführen. Grundlegend ist vielmehr die systematische Abstimmung aller Produktionsfaktoren, Managementstrukturen und Unternehmenskultur. Insbesondere die Fähigkeit, die Einstellungen und Verhaltensweisen der Mitarbeiter mit den technischen Systemen in Einklang zu bringen, gehört zu den wohl am häufigsten übersehenen Erfolgsaspekten. Schwerpunktthemen

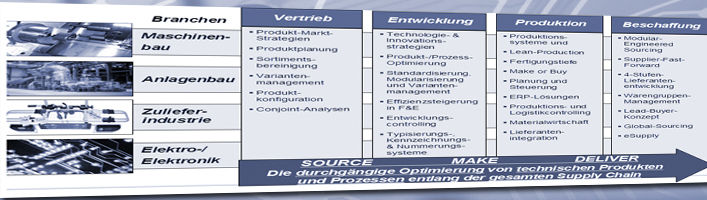

Wir bieten Ihnen im Themenfeld Produktion und Supply Chain Unterstützung zu den folgenden Schwerpunkten an. Bitte klicken Sie auf das jeweilige Topic für mehr Informationen. Lean Production und Taktmontage

Entwicklung schlanker Produktionsformen durch Wertstromdesign, prozessorientierte Werkstrukturen, flussorientierte Layouts, nivellierte Produktion.

Synchrone Produktionssysteme

Entwicklung und Einführung marktnaher Reihenfolgestrategien und nivellierter Produktionsabläufe bei variantenreicher Fertigung – z.B. kleine Losgrößen bis Losgröße 1, dynamische Produktionszyklen, flussorientierte Layouts, Pull-Systeme.

Produktionssegmentierung

Segmentierung von Werkstrukturen, Produktionsstandorten und Produktionsbetrieben zu produktiven Wertschöpfungsnetzwerken.

Moderne Planungs- und Steuerungsmethoden

Einführung leistungsstarker Planungs- und Steuerungsverfahren (z.B. Produktionszyklen). Es existieren etwa 20 Verfahren zur Reihenfolge- und Kapazitätsplanung. Viele Unternehmen setzen methodisch auf das „falsche Pferd“, weshalb sie mit IT die Komplexität allemal nicht mehr beherrschen und schlimmstenfalls noch zementieren. Grundsätzlich gilt: Methoden- und Organisationskonzept vor Technologie- und IT-Konzept. Andernfalls wird nur das zementiert, was eh nicht beherrscht wird. Und das ist bekanntlich ein teures Spiel.

Dynamische Dispositions- und Beschaffungsstrategien

Einführung leistungsstarker Dispositionsverfahren für Beschaffung und Produktion (Dispo-Optimizer, dynamische Disposition).

Bestands- und Verfügbarkeitsoptimierung

Schrittweise Anpassung der Bestandsstrukturen nach Verbrauchsklassen und nach 9-Feld-Matrix oder 3-hoch-3-Würfel. Materialbewirtschaftung bei optimierter Lieferzeit und Verfügbarkeit einschließlich Lagerorganisation und –konsolidierung.

Lieferantenintegration

Entwicklung integrierter Verbundkonzepte in Form von Lieferantennetzwerken mittels durchgängiger Pull-Systeme. Einführung von stabiler Netzwerklogistik wie JIT- und Kanban-Prinzipien.

Lieferzeiten und Liefertreue

Reduzierung der Lieferzeiten bei optimierter Liefertreue durch Model-and-modify-Systematik. Durchlaufzeithalbierung, Engpassvermeidung, Prioritätenstrategien.

Produktions- und Logistikcontrolling

Entwicklung und Einführung von Kennzahlen- und Cockpitsystemen (Map-and-measure-Systematik) zur kontinuierlichen Visualisierung und Verbesserung der Produktionsabläufe.

Variantenbeherrschung in Produktion und Logistik

Werkzeuge zur Prozessharmonisierung bei bestehender Vielfalt und fehlender Prognosegenauigkeit – z.B. Variantenentstehung, Kundenkopplung, Schrittmachertechnologien, Segmentierung Make-to-order und Make-to-Forecast.

Rüstzeitoptimierung (SMED)

SMED steht für " Single Minute Exchange of Dies" (Austausch von Vorrichtungen im einstelligen Minutenbereich). Schnelleres Rüsten ist die Voraussetzung für eine schlanke Fertigung. Der SMED-Ansatz bedeutet die ständige Überprüfung (organisatorisch und technologisch) des Rüstvorgangs mit dem Ziel, seine Dauer zu minimieren.

Unsere praxisbewährten Methoden und gesammelten Erfahrungen vermitteln wir auch in individuellen Seminaren.

|